罐道繩損傷的主要原因

一、罐道繩磨損

磨損主要發(fā)生在井下停車(chē)裝載位置附近以及罐道繩的中部位置,主要原因?yàn)?

(1) 箕斗在裝載位置停車(chē)瞬間,由于運(yùn)動(dòng)狀態(tài)的改變,造成提升鋼絲繩的彈性變形,箕斗在裝載停車(chē)位置附近發(fā)生上下運(yùn)動(dòng),運(yùn)動(dòng)距離受箕斗停車(chē)前速度、箕斗的重力、提升鋼絲繩的彈性模量所決定;同時(shí),一旦開(kāi)啟閘門(mén)開(kāi)始往箕斗內(nèi)裝礦,受礦石的持續(xù)沖擊,箕斗不斷下行,受到與裝礦方向相反的分力的影響,箕斗在下行過(guò)程中向井筒中心運(yùn)動(dòng),產(chǎn)生橫向位移,因受罐道繩的限制而移動(dòng)受限,造成箕斗罐耳與罐道繩磨損。

(2) 裝礦完成后,裝載工發(fā)出箕斗上提信號(hào),扇形閘門(mén)關(guān)閉,漏礦落入箕斗。但信號(hào)往往延時(shí)一段時(shí)間后(該礦設(shè)計(jì)為3s才能傳至主提升機(jī),而上提前箕斗受首繩的彈力作用而上下顫動(dòng),同時(shí)伴有以罐道繩為中心的擺動(dòng)。箕斗開(kāi)始提升時(shí),罐耳沖擊罐道繩產(chǎn)生振動(dòng),上提的一段時(shí)間后振動(dòng)才能逐漸減弱,造成在裝礦位置以上一段距離內(nèi)罐道繩的嚴(yán)重磨損。現(xiàn)場(chǎng)檢查表明,該位置處罐道繩的磨損要比其他位置嚴(yán)重。

(3) 箕斗裝礦過(guò)程中礦粉堆積到罐耳套內(nèi)以及罐道繩上,起到了研磨作用,加速了罐道繩的磨損。

(4) 系統(tǒng)內(nèi)部存在激振源,使提升過(guò)程產(chǎn)生振動(dòng),造成整條鋼絲繩的磨損。這是由于提升過(guò)程中提升機(jī)的加、減速及緊急制動(dòng)引起的速度變化,提升機(jī)電動(dòng)機(jī)的轉(zhuǎn)子在轉(zhuǎn)動(dòng)過(guò)程中由于質(zhì)量偏差產(chǎn)成的離心慣性力等原因,產(chǎn)生激振源,是容器提升過(guò)程中產(chǎn)生振動(dòng)的主要原因。在鋼絲繩弦長(zhǎng){**}大處,即罐道繩的中心位置振動(dòng)變大,磨損也嚴(yán)重。

二、罐道繩銹蝕

罐道繩的使用環(huán)境和條件非常惡劣,由于礦井淋水大,產(chǎn)生鐵銹,使罐道繩表面出現(xiàn)很多圓形腐蝕坑,并逐漸加深,成為應(yīng)力集中點(diǎn),易產(chǎn)生疲勞裂紋。同時(shí),腐蝕導(dǎo)致鋼絲繩截面積減小,韌性下降,彈性降低,是更換鋼絲繩的原因之一。

三、解決措施

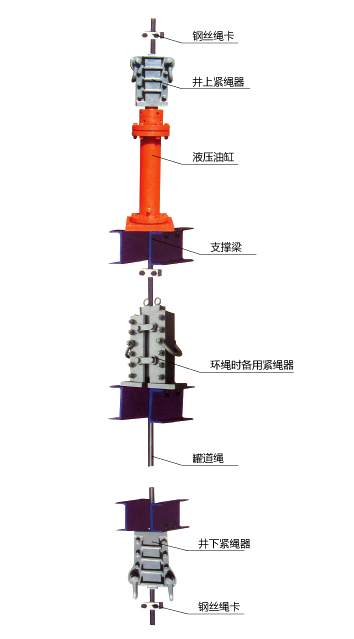

(1)定期轉(zhuǎn)動(dòng)和竄動(dòng)罐道繩按照GB 16423—2006《金屬非金屬礦山安全規(guī)程》中規(guī)定的罐道鋼絲繩應(yīng)有20 ~ 30 m備用長(zhǎng)度,及時(shí)竄動(dòng)和轉(zhuǎn)動(dòng)罐道鋼絲繩,定期進(jìn)行竄繩,將磨損嚴(yán)重的部位竄出磨損區(qū)域。

(2)改造靠背梁,減少箕斗的橫向位移箕斗在裝礦過(guò)程中,因受礦石沖擊力而產(chǎn)生橫向位移,為此改進(jìn)靠背梁結(jié)構(gòu),增加其厚度,以減少箕斗的橫向位移,同時(shí)減少容器的擺動(dòng)和提升過(guò)程中振動(dòng)。

(3)增加沖淋裝置―在罐道繩下部增加罐道繩沖淋裝置,每次裝礦過(guò)程中,打開(kāi)扇形閘門(mén),沖淋裝置噴水,沖去罐耳及附近的罐道繩表面的礦粉,以避免運(yùn)行中因礦粉堆積而產(chǎn)生磨損。

(4) 加裝自動(dòng)實(shí)時(shí)注油裝置根據(jù)資料表明,涂油鋼絲繩的斷絲率約為不涂油的一半,鋼絲繩{**}初的含油量只能維持其壽命的40%,其后若不加油則損傷會(huì)急劇增加。增加罐道繩自動(dòng)實(shí)時(shí)注油裝置,可以在箕斗提升過(guò)程中實(shí)時(shí)注油。

(5) 調(diào)整罐耳位置,減少安裝誤差將罐道繩及罐耳的安裝位置進(jìn)行調(diào)整,以消除安裝誤差。

江蘇朗泰自控科技提示:"罐道繩損傷的原因和解決措施分析"由小編為您推薦,本文內(nèi)容僅供參考。